فرآیند قالب گیری تزریقی (Injection Molding) یکی از اصلیترین و محبوبترین فرآیندها برای تبدیل مواد اولیه پلیمری به محصولات پلاستیکی است. در اصطلاح رایج به این فرآیند، تزریق پلاستیک نیز گفته میشود. دلیل محبوبیت و استفاده گسترده از این روش، هزینه بسیار پایین تولید هر محصول در تیراژ بالاست. تقریباً بیشتر قطعات پلاستیکی که به طور روزمره از آنها استفاده میکنیم مانند لوازم آشپرخانه، بدنه لوازم خانگی، عینک، مسواک، قطعات خودرو و بسیاری از قطعات دیگر از این روش به دست میآیند.

این روش علاوه بر مزایای منحصر بفرد خود، دارای محدودیتهایی نیز است، محدودیت اصلی این روش سرمایه اولیه نسبتاً زیاد برای شروع پروسه تولید است، این هزینه بالای اولیه باعث شده که استفاده از این روش تنها برای تولید بالای 1000 قطعه مقرون به صرفه باشد. از دیگر محدودیتهای آن زمان نسبتاً بالای آماده شدن محصول از زمان شروع طرح تا تولید آن خواهد بود (حداقل از 4 هفته تا چندین ماه ممکن است طول بکشد).

سازوکار فرآیند قالب گیری تزریقی

سیکل فرآیند قالبگیری تزریقی بسته به نوع محصول بین 30 تا 90 ثانیه طول میکشد که شامل چهار مرحله زیر است:

- ابتدا مواد اولیه پلیمری خشک شده و سپس به همراه افزودنی های مورد نیاز بهوسیله قیف به درون دستگاه تزریق ریخته میشوند، بعد از آن این مواد توسط واحد تزریق به سمت بشکه حرکت میکنند.

- دستگاه تزریق متشکل از یک محفظه فلزی است که مواد اولیه در این محفظه حرارت دیده و با یکدیگر ترکیب میشوند. در این محفظه قطعه ای پیچ مانند و در حال چرخش، پلاستیک را از درون بشکه به داخل قالب هدایت میکند. در این مسیر، پلاستیک به وسیله دستگاه گرمایشی (هیتر) اطراف بشکه ذوب میشود. حال قالب را قبل از تزریق مادهی مذاب گرم کرده سپس ماده پلاستیکی را به سرعت در آن تزریق میکنند تا از سفت شدن آن قبل از پر شدن قالب جلوگیری شود. ( مقدار مواد تزریق شده را به اصطلاح شات گویند)

در ادامه فشار را برای مدتی ادامه داده تا از برگشت مواد جلوگیری شود، این عمل باعث میشود که محصول دچار چینخوردگی یا فرورفتگی نشود و کیفیت بهتری داشته باشد. - پلاستیک مذابی که درون قالب قرار دارد، به محض تماس با سطوح داخلی قالب، سرد شده و با پایین آمدن دمای ترموپلاستیک، مادهی مذاب جامد شده و شکل قالب را به خود می گیرد و تا هنگامیکه زمان مورد نظر برای خنک سازی قطعه سپری نشده باشد قالب بسته خواهد ماند.

- در مرحله آخر پس از گذراندن زمان خنک سازی، قطعه تولید شده توسط پینهای افشانک که در پشت نیمه قالب قرار گرفته است از قالب جدا میشود. برای جدا شدن قطعه از قالب، نیرویی باید اعمال شود زیرا در حین خنک سازی قطعه منقبض شده و به قالب میچسبد. در انتها قالب دوباره بسته شده و این پروسه برای تولید قطعه بعدی تکرار میشود.

معمولاً قطعاتی که با تزریق پلاستیک ساخته می شوند به محض تولید آماده استفاده بوده و نیازی به انجام مراحل پولیش، پرداخت و پساتولید ندارند.

مواد اولیه مورد استفاده در فرآیند قالب گیری تزریقی

یکی از مزایای این روش، سازگاری طیف گستردهای از ترموپلاستیکها با این تکنولوژی است. ترموپلاستیکهای استاندارد میتوانند با افزودنیهایی مثل فیبر، ذرات لاستیک، مواد معدنی، مواد مقاوم در برابر آتش و دیگر ترموپلاستیکها مقاوم شوند و خواص ویژهای به دست آورند. یکی از پرمصرفترین ترموپلاستیکها در این فرآیند، استفاده از پلی استایرن فشرده است.

از جمله مواد افزودنی بسیار پرکاربرد در این تکنولوژی که برای افزایش سختی محصولات استفاده میشود فایبرگلاس نام دارد. فایبرگلاس میتواند در نسبت های 10 ، 15 و یا 30 درصد برای رسیدن به خواص مکانیکی مختلف با انواع ترموپلاستیک ها ترکیب شود. همچنین از مواد رنگدانه برای ترکیب رنگ بندی محصولات تا نسبت 3 درصد در این فرآیند استفاده میشود.

انواع دستگاه های تزریق

دستگاههای فرآیند قالب گیری تزریقی به دو صورت افقی و عمودی ساخته میشوند که جهت باز و بسته شدن قالب را نشان میدهند.

در دستگاه تزریقی افقی پس از باز شدن قالب، قطعه تولید شده به سمت پایین سقوط کرده و از طریق یک مجرای تک کاناله از دستگاه خارج میشود. در دستگاه های تزریق عمودی معمولاً این اتفاق نمی افتد در حقیقت از دستگاه های تزریق عمودی برای قرار دادن قطعات فلزی در ماده پلاستیکی استفاده میشود. این دستگاه فضای به مراتب کمتری نسبت به نوع افقی خود اشغال میکند و از نظر اقتصادی و هزینه های اضافی، نوع عمودی به صرفه تراز نوع افقی خواهد بود.

انواع دستگاه تزریق از جهت سیستم انتقال مواد

- پیستونی

- ماردونی (پیچی)

انواع دستگاه تزریق از جهت حرکت صفحه متحرک

- دستگاه های بازویی

- دستگاه های جکی

مشخصات قالب دستگاه تزریق

شکل محصول بدست آمده از این روش به طور مستقیم به هندسه و خواص قالب دستگاه وابسته است. قالب های این فرآیند عمدتاً توسط ماشین های CNC و از جنس آلومنیوم یا استیل ساخته میشوند. استاندارد سازی این قالب ها از طریق سه روش پولیش، پرداخت و پست پروسس صورت میگیرد.

بخش عمده هزینهی راه اندازی خط تولید این فرآیند، برای ساخت قالب های تزریق پلاستیک اختصاص دارد، بالا بودن این هزینه به علت تخصص فوق العاده زیاد در ساخت این نوع قالب ها است تا بتوانند هزاران (حتی دهها هزار) محصول را با دقت تولید کنند.

در سال های اخیر به علت پیشرفت در مواد اولیه پرینتر سه بعدی، امکان ساخت قالب های این فرآیند با پرینترهای سه بعدی فراهم شده است به طوری که قالب های تزریق پلاستیک سه بعدی، بسیار ارزان تر از قالب های معمول هستند نکته مثبت این قالب ها در تولید محصول با تیراژ کمتر از 1000 قطعه است که توانسته است تاثیر بسزایی در رشد این فرآیند داشته باشد.

کاربرد قالب گیری تزریقی

قالب گیری تزریقی برای تولید قطعات پلاستیکی دیواره نازک آن هم در تیراژ بالا مورد استفاده قرار میگیرد. محفظه دیواره نازک یکی از اصلی ترین تولیدات این فرآیند است که این محفظهها در محصولات متعددی مانند انواع ظروف و لوازم آشپزخانه، لوازم خانگی، لوازم الکترونیکی مصرفی، قطعات خودرو، لوازم پزشکی و دیگر زمینه ها استفاده میشوند.

علاوه براین میتوان محصولات کوچک مانند در بطری، درپوش سینک ظرفشویی، اسباب بازی، ظروف پلاستیکی و قطعاتی از دوربین را نیز تولید کرد.

مشکلات دستگاه قالب گیری تزریقی

اختلالات به وجود آمده در قطعات قالب گیری تزریقی ممکن است ناشی از چهار قسمت اصلی باشند:

- ایرادات فنی دستگاه قالب گیری تزریقی

- قالب

- ماده مصرفی

- اپراتور

بنابراین لازم است بدانیم که کدام یک از بخش های دستگاه دچار نقص شده است. مشکلات مربوط به دستگاه قالبگیری تزریقی میتواند بدلیل یکی از موارد زیر باشد:

- دمای بسیار بالا سیلندر

- فشار و یا زمان کم در فرآیند تزریق

- کوتاه بودن مدت زمان سرمایش

- زمان کوتاه برای اعمال فشار متراکم سازی

- لق زدن شیر یک طرفه

مزایا فرآیند قالب گیری تزریقی

- تعداد تولید بالا

- امکان قراردادن قطعات فلزی و غیر فلزی در پلاستیک

- امکان تولید قطعات کوچک با فرمهای پیچیده

- امکان استفاده بیش از یک نوع ماده پلاستیکی در قطعه

- عدم نیاز اغلب قطعات تولیدی به عملیات تكمیلی

- امكان استفاده مجدد از ضایعات پلاستیكی تولیدی

- امكان ساخت قطعات سازهای از فوم به روش قالب گیری تزریقی واكنشی

- قابلیت اتوماسیون کامل فرآیند.

معایب

- هزینه ی تولید بالا برای تولید قطعات با تیراژ کم.

- گران بودن ماشینهای تزریق.

- رقابت زیاد در این عرصه.

- فرآیند پیچیده ساخت قالب و تولید محصول

خرید دستگاه ماشین تزریق پلاستیک

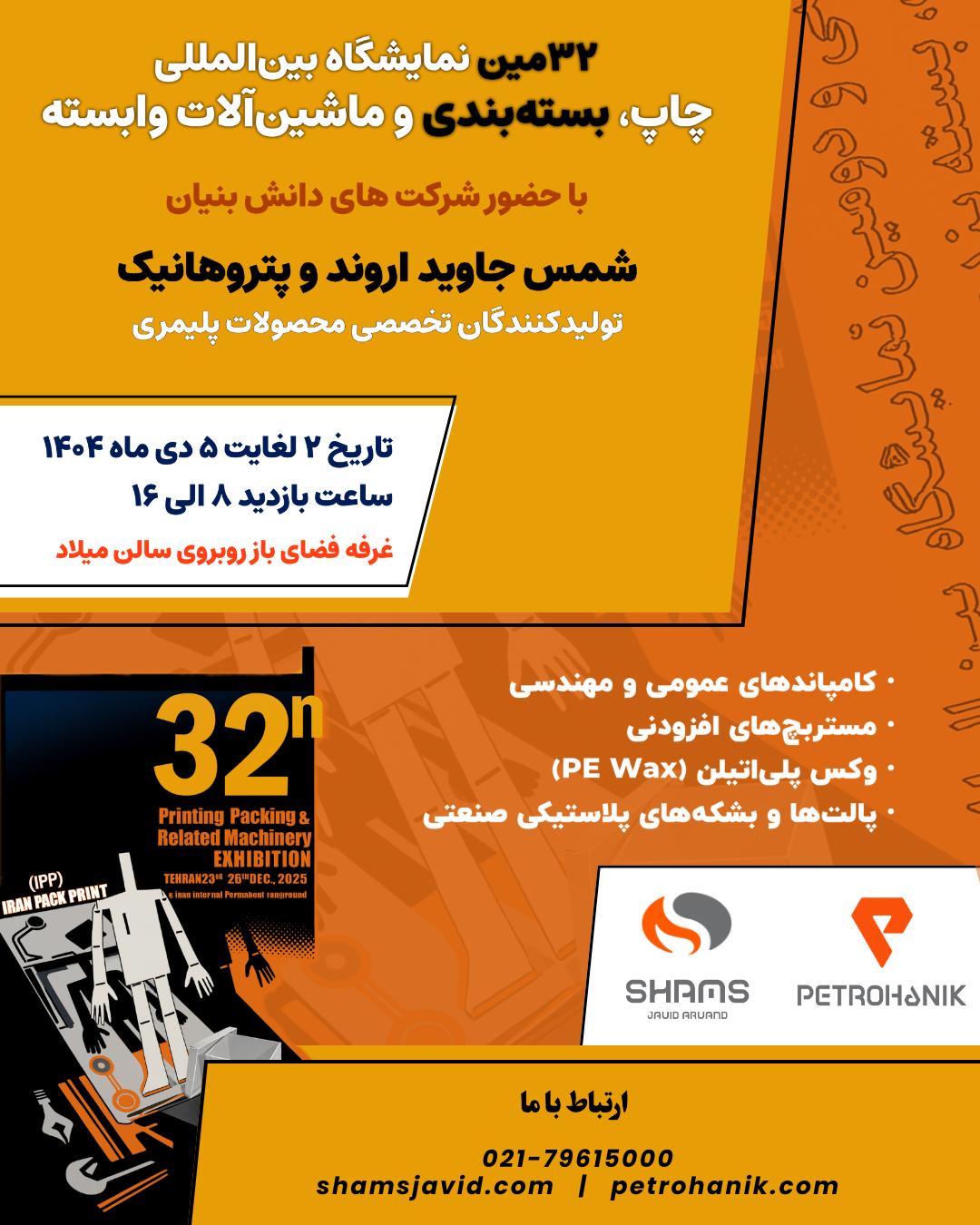

برای کسب اطلاعات فنی بیشتر در زمینه فرآیند قالب گیری تزریقی میتوانید با کارشناسان ما از طریق شماره 02179615000 تماس برقرار کنید. همچین میتوانید به صفحه خرید ماشین تزریق پلاستیک پیشگام اروند مراجعه کنید.

فارسی

فارسی English

English العربية

العربية 简体中文

简体中文 Türkçe

Türkçe

خیلی کامل و جامع بود. در خنک کاری دستگاه های تزریق پلاستیک از چیلر استفاده می کنند که این امر سرعت تولید و کیفیت ساخت را افزایش می دهد